Como é produzido o etanol?

A cana é lavada, picada e moída e seu caldo é esterilizado, fermentado e destilado. Dá trabalho, mas o que sai é um produto bem mais sustentável

O etanol (ou álcool etílico) é produzido em usinas a partir de matérias-primas como cana-de-açúcar, milho ou beterraba. Ele é um biocombustível, ou seja, um combustível renovável, que não precisa de materiais de origem fóssil, como o petróleo. Em todo o mundo, os biocombustíveis sempre ficaram em segundo plano devido à facilidade de extração do petróleo e devido à sua abundância. O problema é que a queima de combustíveis fósseis contribui para o aquecimento global. E, como também já há sinais de escassez de petróleo, o etanol começou a ganhar mais atenção. Porém, nem todo biocombustível é uma alternativa tão limpa assim para o planeta. Por causa da complexidade de sua fabricação, o etanol pode, dependendo da matéria-prima, até gerar mais emissão de gases poluentes. Isso sem falar no risco de maiores desmatamentos para ampliar as plantações. Nesse ponto, o etanol brasileiro, feito da cana-de-açúcar, leva vantagem. Ele é mais produtivo que o extraído do milho, por exemplo, e provoca um impacto ambiental menor. Enquanto um hectare de milho rende 3 mil litros de etanol, a mesma área plantada com cana gera 7 500 litros!

1) A maior matéria-prima do etanol brasileiro é a cana-de-açúcar. Ela chega às usinas em caminhões e é descarregada em esteiras rolantes. A primeira etapa da produção é a lavagem da cana, que recebe um banho de água que retira terra, areia e outras impurezas

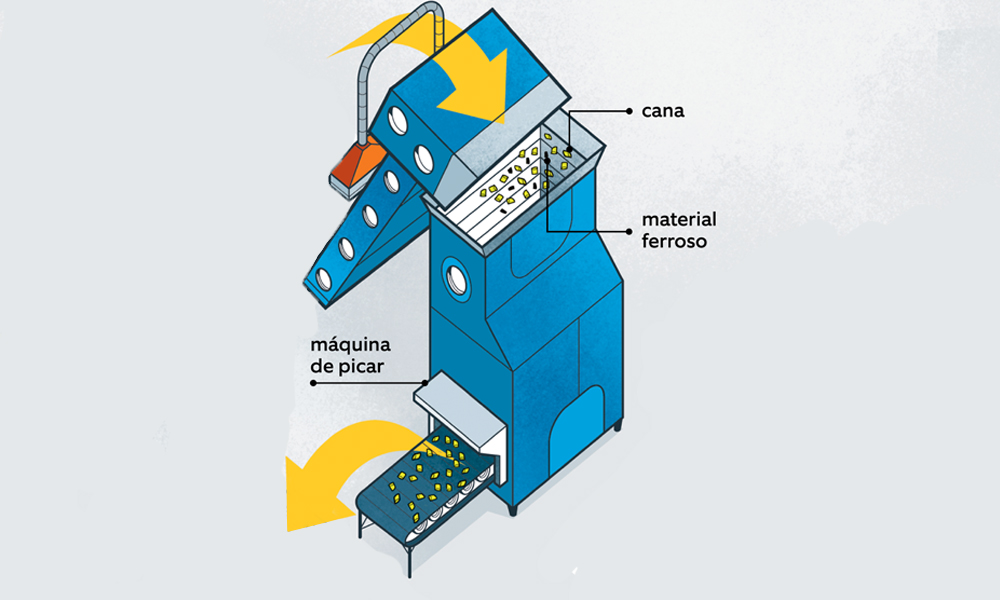

2) Após ser lavada, a cana é picada em pequenos pedaços para facilitar a moagem. Aqui ela passa também por baixo de um eletroímã, que se encarrega de retirar materiais ferrosos e outros componentes metálicos que possam danificar as máquinas

3) O passo seguinte é a moagem, em que a cana é esmagada por rolos trituradores. Após a moagem, 70% da cana vira caldo, no qual está o açúcar de onde se extrai o etanol. Os 30% restantes são de bagaço – que pode ser queimado e gerar energia para a usina

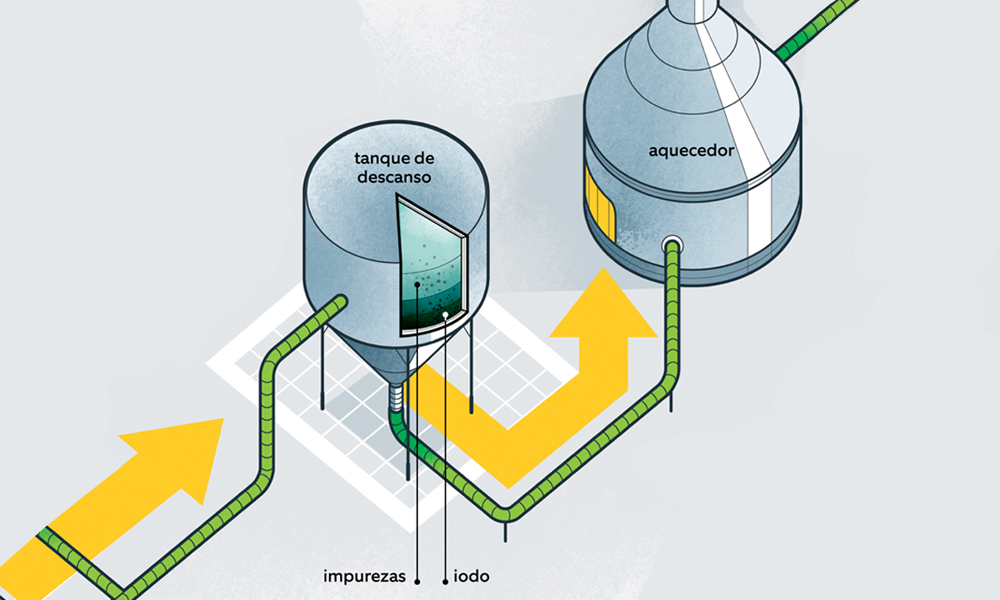

4) O caldo aqui ainda tem até 1% de impurezas sólidas, como areia, argila e pedacinhos de bagaço. Por isso ele é peneirado e segue para descansar em um tanque, onde, aos poucos, as impurezas se depositam no fundo – formando um lodo que serve como adubo

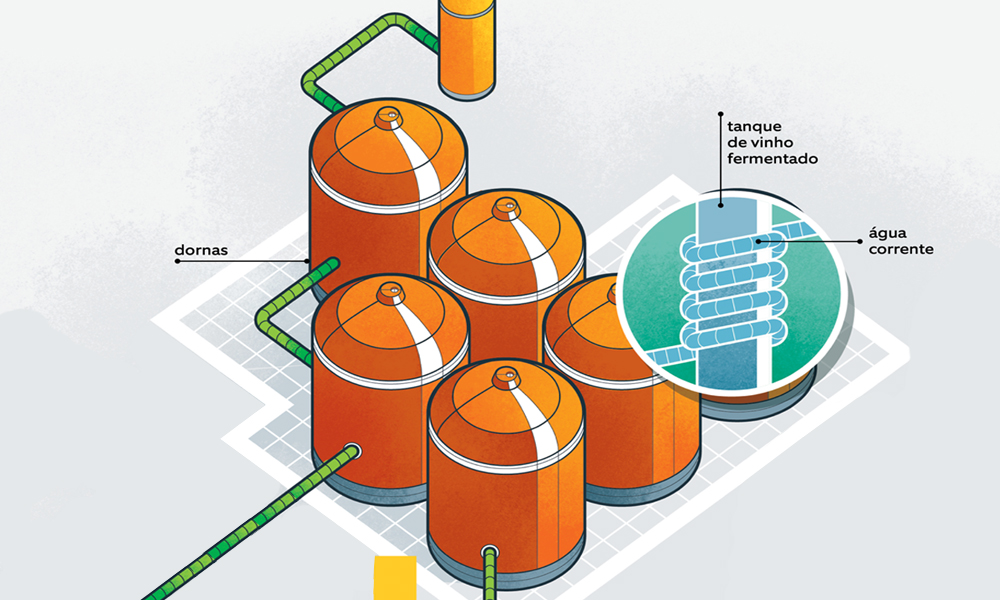

5) Quando bem limpo, o caldo passa a ser chamado de caldo clarificado. Ele é aquecido para ser esterilizado e ficar livre das últimas impurezas. Depois é levado para as dornas, grandes tanques onde é misturado com um fermento específico

6) O tal fermento tem microorganismos que se alimentam do açúcar do caldo, liberando em seguida gás carbônico e álcool. Essa etapa da fermentação dura de 4 a 12 horas, gerando um produto que se chama vinho fermentado

7) As reações químicas provocadas pelo fermento também liberam energia, o que esquenta o vinho fermentado. Ele, então, precisa ser resfriado com água corrente – que circula em volta dos tanques sem entrar em contato direto com o vinho

8) O vinho fermentado contém só 10% de álcool – o resto é basicamente água. Por isso, ele precisa ir para a destilação. Em diversos tanques, o vinho é aquecido até evaporar; depois é condensado e volta à forma líquida, mas com seus diversos componentes separados

9) Da destilação sai o álcool hidratado, líquido com 96% de álcool. É ele que será vendido nos postos. Parte dele, porém, ainda passa por um processo de desidratação, virando álcool anidro (mais de 99,5% de álcool), que é misturado à gasolina como aditivo

10) Os dois tipos de etanol produzidos, o hidratado e o anidro, são armazenados em tanques de grande volume. Lá, aguardam até serem retirados por caminhões-tanque, que levam o etanol para as distribuidoras comercializarem o produto com os postos